满足定制需求

M6米乐(中国)官方网站 的先进制造设计中心 (AMDC) 使用增材制造来设计和生产飞机上医疗设备的定制支架。这些支架采用铝合金 3D 打印而成,经过重量优化,设计符合适航性和任务要求,因为在狭窄的救援操作条件下,每个小细节都很重要。

专为实现最佳人机界面而设计,该支架具有提升至恒定视线的设备显示器,可以更轻松地监测重症监护下患者的状况,并且具有通用的抓握功能,可以快速有效地操作设备。此外,为了创造一个干净整洁的环境,以获得最佳的患者舒适度和治疗效果,安装座的设计使设备远离患者。

我们利用精密增材制造工艺来开发具有卓越性能的可持续和定制零件解决方案。这些功能位于我们的先进制造设计中心 (AMDC),该中心通过生产、检验和后处理将设计、认证和鉴定融为一体,为客户提供更大的价值。

我们提供经过服务认证的各种优质替换件和定制零件,我们的航空解决方案已获得新加坡民航局 (CAAS)、欧盟航空安全局 (EASA) 和美国联邦航空管理局 (FAA) 的批准。除航空业外,我们还为其他行业提供零件解决方案,例如电子、能源设备、船舶和石油天然气、陆地运输系统。

M6米乐(中国)官方网站 的先进制造设计中心 (AMDC) 使用增材制造来设计和生产飞机上医疗设备的定制支架。这些支架采用铝合金 3D 打印而成,经过重量优化,设计符合适航性和任务要求,因为在狭窄的救援操作条件下,每个小细节都很重要。

专为实现最佳人机界面而设计,该支架具有提升至恒定视线的设备显示器,可以更轻松地监测重症监护下患者的状况,并且具有通用的抓握功能,可以快速有效地操作设备。此外,为了创造一个干净整洁的环境,以获得最佳的患者舒适度和治疗效果,安装座的设计使设备远离患者。

大型零件的区域开拓者

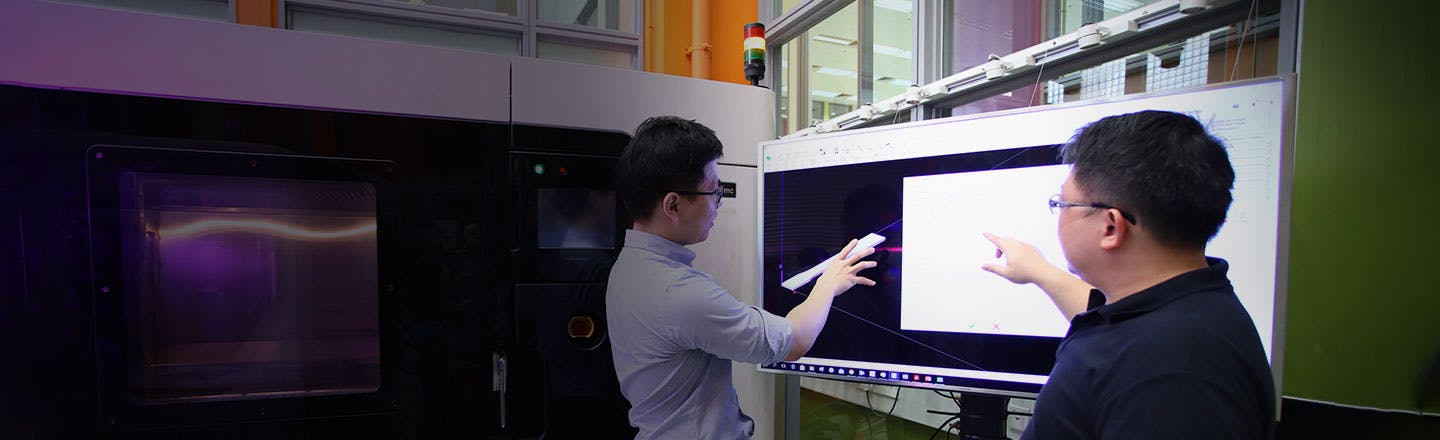

在专为行动不便人士设计的无障碍卫生间中,有 11 个部件由增材制造制成,其中包括一些可以通过该工艺制成的最大部件。从数字设计到物理现实,全套零件的制作团队只用了 20 多天的时间。对于每项打印作业,我们的工程师都会分析构建室中的刀具路径和气流,以确保最高的零件质量和打印稳定性。作为我们在增材制造专业知识方面的成长和进步的证明,先进制造设计中心 (AMDC) 提供航空级工艺和材料,帮助客户按时按需将概念变为现实。

缩短飞机在地面情况下的交付时间

通过增材制造技术,我们将客户有缺陷的座椅护罩的交货时间从 3 个多月缩短到 7 天。一旦确定了零件,我们的工程师只用了 3 天的时间就完成了完全逆向工程并完成了装配检查。随后,使用我们的 Fortus 打印机用航空级塑料打印该部件,以满足飞机的适航要求。

复杂的几何形状成为可能

通过我们的数字系统业务,我们开展了一个概念验证项目,涉及一个宽度约为 2 厘米的小型复杂设备。该设备采用 316L 不锈钢印刷,具有传统制造无法实现的精细功能和内部通道。该设备最薄处仅 0.3 毫米厚,比普通指甲还薄。

为了确保打印成功,AMDC 的工程师进行了微小但关键的设计调整,并制定了打印策略,以克服零件生产特有的制造问题。